Temps de retour énergétique des filières photovoltaïques : Différence entre versions

(Page créée avec « == Qu’est-ce que le temps de retour énergétique ? == === Définition === === De quoi dépend-t-il ? === == A propos de la filière photovoltaïque == === Selon la con... ») |

|||

| (11 révisions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 2 : | Ligne 2 : | ||

=== Définition === | === Définition === | ||

| + | |||

| + | Le temps de retour énergétique est la durée évalué en année nécessaire à un système photovoltaïque (modules, structure et onduleur) pour produire autant d’énergie qu’il en a fallu pour sa fabrication (calcul en énergie primaire). Il est donc équivalent quelque soit le lieu de production étant donné que l’on considère que les processus de fabrication sont globalement les mêmes partout dans le monde contrairement au Bilan Carbone. Il faut par ailleurs savoir que les énergies consommées à chaque phase du processus de fabrication d’un module sont majoritairement de l’énergie électrique. | ||

=== De quoi dépend-t-il ? === | === De quoi dépend-t-il ? === | ||

| + | |||

| + | Le temps de retour énergétique dépend essentiellement de deux paramètres, à savoir, la production spécifique d’énergie et la localisation du lieu où sont installés les panneaux. En effet, comme nous le montre le graphique suivant (Fig. 1), on peut s’apercevoir que le temps de retour énergétique peut varier de 1 à 10 ans selon ces deux facteurs. Ils sont respectivement traduits par l’énergie de fabrication d’une part, qui, nous le rappelons, est la quantité d’énergie dépensée par quantité d’énergie unitaire crête produite exprimé en kWh/kWc, et de l’ensoleillement d’autre part du lieu en question, exprimé en kWh/m²/an. | ||

| + | |||

| + | [[Image:Graphique_Production_Energie_Generation_Energetique.png|thumb|586px|center|Fig. 1 – Production spécifique d’énergie en fonction du taux de génération énergétique]] | ||

| + | |||

| + | A titre indicatif, les facteurs qui allongent le temps de retour sont, par ordre d’importance : le type d’installation (façade, toiture plate, toiture inclinée), le type de cellules (mono-Si, a-Si, poly-Si, CIS, CdTe, Si ruban), et le type de panneaux (avec ou sans cadre). | ||

== A propos de la filière photovoltaïque == | == A propos de la filière photovoltaïque == | ||

| + | |||

| + | Tout d’abord, il faut bien comprendre qu’il n’y a pas de temps de retour unique pour chacune des technologies photovoltaïques, mais qu’il dépend évidemment de chaque processus de fabrication des cellules PV. Il est déterminé selon plusieurs études faites la plupart du temps par les entreprises elles-mêmes, des bureaux d’études ou dans des publications scientifiques. Par conséquence, les valeurs varient en fonction du type de technologie ainsi qu’en fonction du type de cellule d’une même technologie. Mais d’une manière générale on retrouve sensiblement les mêmes valeurs selon les études. On présentera plusieurs valeurs du temps de retour énergétique selon différentes sources pour chacune des technologies photovoltaïque, et on en fera une synthèse pour en déterminer à chaque fois une fourchette de valeurs et pouvoir les comparer entre elles. | ||

=== Selon la conférence Solar 2000 === | === Selon la conférence Solar 2000 === | ||

| + | |||

| + | Durant la conférence Solar 2000 à Madison en juin 2000<ref>Solar 2000 Conference, Madison, Wisconsin - ''An Empirical Perspective on the Energy Payback Time for Photovoltaic Modules'' : [http://www.ecotopia.com/apollo2/knapp/pvepbtpaper.pdf]</ref>, les temps de retour énergétiques de deux cellules solaires ont été présentés (Fig. 2). A savoir une cellule silicium monocristallin SP75 et une autre cellule CIS ST40. Il est aussi détaillé la part des différents composants dans le temps de retour énergétique. D’une part, la proportion entre les matériaux et le processus de fabrication et d’autre part, la proportion entre le module, les cellules et le lingot. Pour la cellule CIS, on remplace la proportion du lingot par celle de la conception de la cellule, puisque cette technologie n’est pas faite à partir du tirage d’un lingot. On peut donc aisément en conclure que le temps de retour énergétique d’un module PV est bien plus petit que sa durée de vie. | ||

| + | |||

| + | [[Image:Graphique_Temps_Retour_Energetique_PV.png|thumb|662px|center|Fig. 2 – Temps de retour énergétique des différents composants de deux technologies PV]] | ||

=== Selon un rapport sur l’étude du développement de l’énergie solaire === | === Selon un rapport sur l’étude du développement de l’énergie solaire === | ||

| + | |||

| + | L’étude se portait sur le développement de l’énergie solaire en Rhône-Alpes<ref>Axenne - Ernst & Young - ''Étude du développement de l'énergie solaire en Rhône-Alpes'' : [http://srcae.rhonealpes.fr/static/cms_page_media/24/Rapport_Phase_1.pdf]</ref> par Axenne, bureau d’étude français sur les énergies renouvelables et d’une succursale d’un cabinet américain, Ernst & Young, spécialisé en audit, conseil, fiscalités et transactions pour les entreprises, tout deux situés à Lyon. Après avoir passé en revue la filière photovoltaïque et la filière solaire thermique, le but de l’étude était d’en déterminer les enjeux et faire un bilan sur les installations des deux filières fin 2009. Nous en avons tiré ce tableau (Fig. 3) qui répertorie le temps de retour énergétique de différentes technologies PV ainsi que l’énergie nécessaire pour la production d’un module de 1 kWc. On peut noter que pour le module en silicium monocristallin, on retrouve sensiblement la même valeur que le module sc-Si SP75 de l’étude précédente. La différence se faisant essentiellement sur le processus de fabrication du module. | ||

| + | |||

| + | [[Image:Tableau_Temps_Retour_Energetique_Systeme_PV.png|thumb|706px|center|Fig. 3 – Temps de retour énergétique d’un système PV de 1kWc (modules, structure et onduleurs) produisant 1 100 kWh/an]] | ||

| + | |||

=== Selon une synthèse d’Hepsul === | === Selon une synthèse d’Hepsul === | ||

| + | |||

| + | La société Hepsul a publié en juillet 2009, une synthèse portant sur la fabrication des systèmes PV ainsi que leurs impacts environnementaux<ref>Hespul - ''Systèmes photovoltaïques : fabrication et impact environnemental'' : [http://www.photovoltaique.info/IMG/pdf/PV_Fab_Envt_final_26082009.pdf]</ref>. D’après leur analyse du cycle de vie, ils en ont tiré un tableau récapitulatif (Fig. 4) exprimant le temps de retour énergétique selon plusieurs technologies ainsi que leur rendement. | ||

| + | |||

| + | [[Image:Tableau_Temps_Retour_Energetique_Differentes_Tech.png|thumb|430px|center|Fig. 4 – Temps de retour énergétique pour différentes technologie de cellules pour 1700 kWh/m²/an]] | ||

=== Selon un rapport de projet de SolFocus === | === Selon un rapport de projet de SolFocus === | ||

| + | |||

| + | Le rapport de projet datant de 2006, portait sur l’étude du temps de retour énergétique d’une cellule Gen1 à concentration de SolFocus<ref>Photovoltaic Materials - ''Energy Payback Time of a SolFocus Gen1 Concentrator PV System'' : [http://www.docstoc.com/docs/69046600/Concentrator-Technology-of-Pv-Cell]</ref>. Après avoir donné quelques valeurs de différentes technologies PV déjà connu (Fig. 5), les résultats de l’étude sur la cellule Gen1 de SolFocus montrent deux valeurs de ce temps de retour pour une cellule installée à Berkeley sous un éclairement de 1825 W/m² et pour une autre cellule installée à Phoenix sous un éclairement de 2520 W/m². Les valeurs sont du même ordre que pour les autres technologies PV voir même meilleures étant donné la technologie plus complexe, donc plus énergivore des cellules Gen1 par rapport aux autres. Puisque ils sont du même ordre, cela veut donc dire qu’ils leurs faut moins de temps pour produire une quantité d’énergie plus grande que les autres technologies PV. Autrement dit, pour une même quantité d’énergie dépensée pour fabriquer les cellules PV, les Gen1 de SolFocus mettront moins de temps à rembourser cette quantité d’énergie que les autres. | ||

| + | |||

| + | [[Image:Tableau_Temps_Retour_Energetique_Gen1.png|thumb|523px|center|Fig. 5 – Temps de retour énergétique de différentes technologies PV et de la cellule Gen1 de SolFocus]] | ||

| + | |||

| + | Ils ont aussi fait une étude pour savoir lequel des composants des cellules Gen1 contribuaient le plus au temps de retour énergétique (Fig. 6). On s’aperçoit très nettement, que la plus grosse part du temps énergétique est due au concentrateur des cellules, qui par conséquent, consomme le plus d’énergie à la fabrication. Ensuite, c’est le tracker qui a la seconde plus grande part de la contribution, car ces cellules fonctionnent uniquement avec le rayonnement solaire direct et nécessitent un tracker doté d’une grande précision, étant donné que la concentration du rayonnement doit se faire sur une surface très petite. Ce qui se ressent dans l’énergie dépensé durant le processus de fabrication de la cellule Gen1. La part du transport est à prendre avec prudence car dans leur étude, ils ont considéré le trajet entre l’endroit où les cellules ont été fabriquées (à SolFocus) et l’endroit où ils les ont installées. Or Berkeley est situé à 50 miles (80 km) de SolFocus, alors que Phoenix est situé à 720 miles (1160 km) ce qui explique cette grande différence de part due au transport. | ||

| + | |||

| + | [[Image:Contribution_Composants_TRE.png|thumb|650px|center|Fig. 6 – Contribution des composants au temps de retour énergétique des cellules Gen1 SolFocus installé à (a) Berkeley, CA et (b) Phoenix, AZ]] | ||

| + | |||

| + | Cela nous montre bien aussi, qu’il n’y a pas de temps de retour énergétique global pour chacune des technologies PV. Même au sein d’une même technologie, d’une même cellule avec le même processus de fabrication dans une même entreprise de production, il existe encore une petite différence. Pas tant sur la valeur du temps de retour énergétique global de la cellule elle-même, qui reste sensiblement la même, mais sur la contribution des différentes étapes au processus de fabrication de la cellule jusqu’à son installation. Ainsi, pour les deux cellules Gen1 de SolFocus, l’augmentation de la part du transport est contrée par un autre facteur influençant le temps de retour énergétique, l’éclairement reçu sur la cellule. Car en effet, dans un cas il est de 1825 W/m² (Berkeley) et dans l’autre de 2520 W/m² (Phoenix) alors que le temps de retour énergétique est respectivement de 1.5 ans et 1.3 ans. Ce qui montre que l’énergie dépensée dans le transport pour celle installée à Phoenix est rattrapée par l’énergie plus importante reçue à ce même endroit. | ||

=== Selon une publication sur Wiley Interscience === | === Selon une publication sur Wiley Interscience === | ||

| + | |||

| + | Cette publication a été publiée en ligne début 2006 sur le site de Wiley Interscience sur les progrès du photovoltaïque en recherche et applications<ref>Progress in photovoltaics: Research and applications - ''Photovoltaics Energy Payback Times, Greenhouse Gas Emissions and External Costs: 2004–early 2005 Status'' : [http://www.clca.columbia.edu/papers/Photovoltaic_Energy_Payback_Times.pdf]</ref>. Ce court communiqué traite de la situation du photovoltaïque en 2004, début 2005 et parle du temps de retour énergétique de la filière PV, ainsi que d’émissions de gaz à effet de serre et des coûts extérieurs. Nous avons sur la figure suivante (Fig. 7) les données moyennes pour le silicium multi cristallin et le CdTe. A noter que pour le CdTe, il y a une comparaison entre la production Européenne (la plupart sont produit en Allemagne) et la production Américaine qui semble être un peu plus énergivore que l’Europe. | ||

| + | |||

| + | [[Image:Graphique_Temps_Retour_Energetique_PV_2004.png|thumb|647px|center|Fig. 7 – Temps de retour énergétique des technologies PV de 2004 pour un éclairement moyen en Europe du Sud (1700kWh/m²/an)]] | ||

=== Selon Heliotrop === | === Selon Heliotrop === | ||

| + | |||

| + | La société Heliotrop a réalisé une analyse de cycle de vie d’une centrale 2 MW utilisant ses unités photovoltaïques à haute concentration (HCPV)<ref>Heliotrop - ''Carbon footprint and energy payback'' : [http://www.heliotrop.fr/2011/05/carbon-footprint-and-energy-payback.html]</ref>. L’utilisation de très peu de semi-conducteurs (10cm² de cellules par m²) et de matériaux recyclables ont conduit à des bons résultats (Fig. 8). Avec un temps de retour énergétique de 6 mois (incluant les pièces à remplacer en maintenance comme les onduleurs par exemple), elle fait partie des technologies de troisième génération les plus vite rentables sur le plan énergétique car elles sont particulièrement adaptées aux zones à fort ensoleillement. Puis grâce à l'utilisation de petites cellules solaires à très haut rendement (triple jonction), les modules Heliotrop ont une efficacité quasi-double des systèmes PV conventionnels, permettant une réduction des coûts substantielle. On note par ailleurs que le bilan carbone obtenu est de 12,5 gCO2eq/kWh. | ||

| + | |||

| + | [[Image:Graphique_Temps_Retour_Energetique_Heliotrop.png|thumb|579px|center|Fig. 8 – Temps de retour énergétique de différentes filières PV et de la centrale Heliotrop]] | ||

=== Selon la 24e conférence Européenne de l’énergie solaire PV === | === Selon la 24e conférence Européenne de l’énergie solaire PV === | ||

| + | |||

| + | En septembre 2009 à Hambourg, durant la 24ème conférence Européenne de l’énergie solaire photovoltaïque, il a été présenté une révision des temps de retour énergétiques (Fig. 9) et des émissions de gaz à effet de serre du cycle de vie des différentes filières PV, à savoir la filière silicium (ie, mono, multi-cristallin et ruban) et la filière des couches minces (CdTe)<ref>24th European Photovoltaic Solar Energy Conference - ''Update of PV energy payback times and life-cyclie greenhouse gas emissions'' : [http://elnostrefuturenergetic.cat/tutenslaparaula/images/pdf/ScientificPaperonPV.pdf]</ref>. Cette révision a eu lieu car toutes les technologies ont été sensiblement améliorées depuis les dernières estimations (2004-2006). Et notamment à cause de Mariska de Wild-Scholten qui, selon une enquête appelé « the Crystal Clear Project » en 2009, avait parlé de remise à niveau des valeurs du temps de retour énergétique ainsi que des émissions de gaz à effet de serre. Car effectivement, dans cette enquête, beaucoup de facteurs influençant le temps de retour énergétique ont été étudiés et optimisés comme par exemple, la réduction de l’épaisseur, le rendement de conversion, l’approvisionnement en silicium ou encore le processus de fabrication des wafers pour ne citer qu’eux. | ||

| + | |||

| + | [[Image:Graphique_Temps_Retour_Energetique_MAJ.png|thumb|580px|center|Fig. 9 – Mise à jour des valeurs de temps de retour énergétique pour différentes filières PV]] | ||

| + | |||

=== Synthèse === | === Synthèse === | ||

| − | == | + | Afin d’avoir un point de vue global et de pouvoir interpréter certaines valeurs, nous avons synthétisé les données du temps de retour énergétique selon les différentes études, et nous les avons classées par technologies, elles-mêmes classées par générations de cellules PV. Ainsi, dans le tableau suivant (Fig. 10), nous avons les données brutes des différentes études. Chaque étude n’as pas forcément de valeurs pour chacune des technologies. Dans ce cas, la case est laissée vierge. Pour Heliotrop, ils avaient déjà fait une moyenne entre le silicium mono et poly cristallin. |

| + | |||

| + | [[Image:Tableau_Synthese_TRE_PV.png|thumb|706px|center|Fig. 10 – Tableau synthétique des différents temps de retour énergétique selon les technologies]] | ||

| + | |||

| + | Nous avons ensuite trouvé intéressant de sortir des valeurs moyennes par technologies, et des valeurs moyennes par filières (filière Silicium, filière des couches minces, filière des cellules sous concentration) (Fig. 11). De plus, comme nous l’avions précisé auparavant, nous avons précisé les valeurs minimum et maximum pour chaque technologies et chaque filières, afin d’avoir aussi un regard critique à ces valeurs et pour avoir une idée de l’amplitude que peut avoir le temps de retour énergétique. | ||

| + | |||

| + | [[Image:Tableau_Moyenne_TRE_PV.png|thumb|705px|center|Fig. 11 – Tableau de moyennes des différentes technologies et des différentes filières PV]] | ||

| + | |||

| + | On peut d'ores et déjà voir que la technologie la plus énergivore, donc qui nécessitera un temps de retour énergétique plus long, est le silicium mono cristallin. Le facteur influençant le plus cette valeur est bien évidemment le processus de fabrication. Car en effet, c’est la seule technologie qui nécessite le tirage d’un lingot, donc une température élevée à maintenir longtemps, ce qui engendre une dépense moyenne en énergie très importante comparé aux autres. | ||

| + | |||

| + | Dans la filière silicium, il n’y a que la technologie en ruban qui se démarque vraiment des autres. Un faible temps de retour énergétique qui peut s’expliquer par la quantité de matière beaucoup moins importante que pour les autres technologies Si. En effet, le silicium en ruban nécessite moins de silicium que les wafers mono ou poly cristallins, et c’est pour cela que les plaques sont souples alors que les autres sont rigides. | ||

| + | |||

| + | Ensuite, pour les technologies de 2ème génération, on constate globalement une baisse du temps de retour énergétique de presque un an, par rapport à celles de 1ère génération. Ce qui traduit bien la volonté qu’ont les chercheurs de faire du photovoltaïque en réduisant l’énergie dépensé pour sa fabrication, car les enjeux en sont considérables. Diminution qui peut aussi s’expliquer par le fait que l’on utilise plus de silicium pour ces technologies, et que les cellules sont dites en couches minces. Autrement dit qu’on utilise moins de matière pour les fabriquer. | ||

| + | |||

| + | Pour ce qui est des cellules sous concentration, leurs résultats sont encore meilleurs, mais il ne faut pas perdre de tête qu’elles ne sont pas adaptées pour les particuliers, mais uniquement pour les centrales solaires, certains professionnel pour certaine applications et pour la recherche. Néanmoins, elles peuvent être une solution à une production d’électricité de masse, de part leurs tailles (beaucoup plus petite que des cellules silicium ou à couche mince) et de part leurs temps de retour énergétique qui jouera dans la balance des investisseurs. On constatera aussi, que les valeurs minimales et maximales de leurs temps de retour sont moins étendues que les autres, ce qui amorce une certaine stabilité dans les technologies futures, et qui par ailleurs devient un critère très important dans leurs développement. | ||

| + | |||

| + | Pour conclure sur cette synthèse, on peut retenir que pour une installation photovoltaïque au silicium, il faut compter sur une durée de temps de retour énergétique moyen de 3 ans pour une irradiation moyenne en France. | ||

| + | |||

| + | == Notes et références == | ||

| + | <References/> | ||

Version actuelle en date du 13 mai 2012 à 14:55

Sommaire

- 1 Qu’est-ce que le temps de retour énergétique ?

- 2 A propos de la filière photovoltaïque

- 2.1 Selon la conférence Solar 2000

- 2.2 Selon un rapport sur l’étude du développement de l’énergie solaire

- 2.3 Selon une synthèse d’Hepsul

- 2.4 Selon un rapport de projet de SolFocus

- 2.5 Selon une publication sur Wiley Interscience

- 2.6 Selon Heliotrop

- 2.7 Selon la 24e conférence Européenne de l’énergie solaire PV

- 2.8 Synthèse

- 3 Notes et références

Qu’est-ce que le temps de retour énergétique ?

Définition

Le temps de retour énergétique est la durée évalué en année nécessaire à un système photovoltaïque (modules, structure et onduleur) pour produire autant d’énergie qu’il en a fallu pour sa fabrication (calcul en énergie primaire). Il est donc équivalent quelque soit le lieu de production étant donné que l’on considère que les processus de fabrication sont globalement les mêmes partout dans le monde contrairement au Bilan Carbone. Il faut par ailleurs savoir que les énergies consommées à chaque phase du processus de fabrication d’un module sont majoritairement de l’énergie électrique.

De quoi dépend-t-il ?

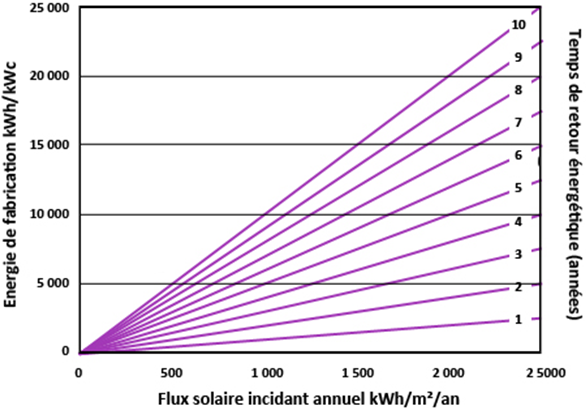

Le temps de retour énergétique dépend essentiellement de deux paramètres, à savoir, la production spécifique d’énergie et la localisation du lieu où sont installés les panneaux. En effet, comme nous le montre le graphique suivant (Fig. 1), on peut s’apercevoir que le temps de retour énergétique peut varier de 1 à 10 ans selon ces deux facteurs. Ils sont respectivement traduits par l’énergie de fabrication d’une part, qui, nous le rappelons, est la quantité d’énergie dépensée par quantité d’énergie unitaire crête produite exprimé en kWh/kWc, et de l’ensoleillement d’autre part du lieu en question, exprimé en kWh/m²/an.

A titre indicatif, les facteurs qui allongent le temps de retour sont, par ordre d’importance : le type d’installation (façade, toiture plate, toiture inclinée), le type de cellules (mono-Si, a-Si, poly-Si, CIS, CdTe, Si ruban), et le type de panneaux (avec ou sans cadre).

A propos de la filière photovoltaïque

Tout d’abord, il faut bien comprendre qu’il n’y a pas de temps de retour unique pour chacune des technologies photovoltaïques, mais qu’il dépend évidemment de chaque processus de fabrication des cellules PV. Il est déterminé selon plusieurs études faites la plupart du temps par les entreprises elles-mêmes, des bureaux d’études ou dans des publications scientifiques. Par conséquence, les valeurs varient en fonction du type de technologie ainsi qu’en fonction du type de cellule d’une même technologie. Mais d’une manière générale on retrouve sensiblement les mêmes valeurs selon les études. On présentera plusieurs valeurs du temps de retour énergétique selon différentes sources pour chacune des technologies photovoltaïque, et on en fera une synthèse pour en déterminer à chaque fois une fourchette de valeurs et pouvoir les comparer entre elles.

Selon la conférence Solar 2000

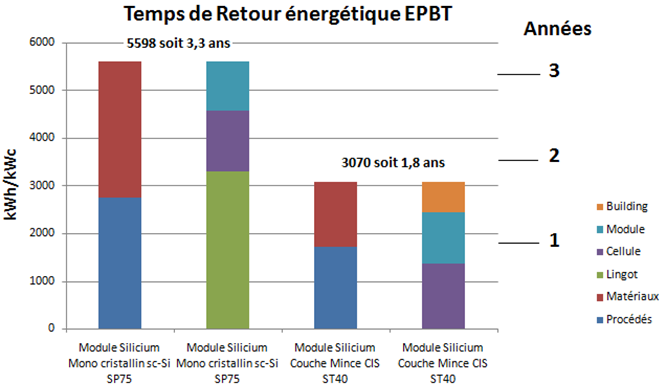

Durant la conférence Solar 2000 à Madison en juin 2000[1], les temps de retour énergétiques de deux cellules solaires ont été présentés (Fig. 2). A savoir une cellule silicium monocristallin SP75 et une autre cellule CIS ST40. Il est aussi détaillé la part des différents composants dans le temps de retour énergétique. D’une part, la proportion entre les matériaux et le processus de fabrication et d’autre part, la proportion entre le module, les cellules et le lingot. Pour la cellule CIS, on remplace la proportion du lingot par celle de la conception de la cellule, puisque cette technologie n’est pas faite à partir du tirage d’un lingot. On peut donc aisément en conclure que le temps de retour énergétique d’un module PV est bien plus petit que sa durée de vie.

Selon un rapport sur l’étude du développement de l’énergie solaire

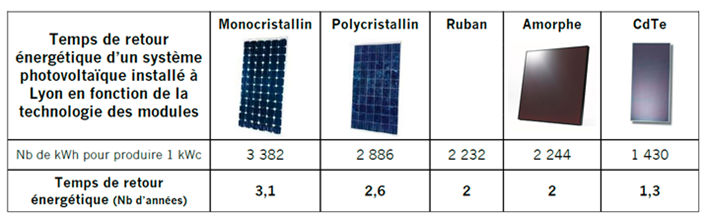

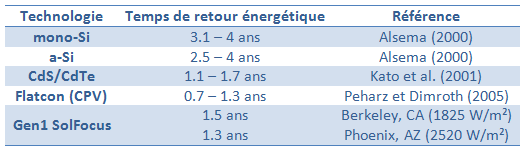

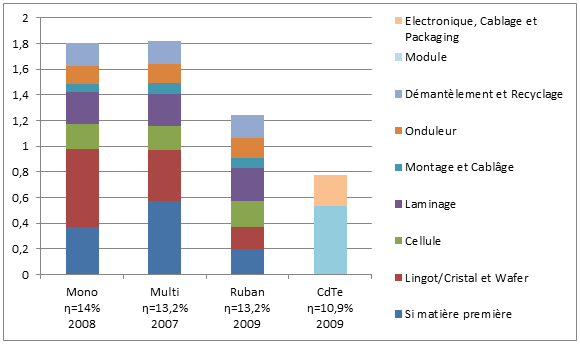

L’étude se portait sur le développement de l’énergie solaire en Rhône-Alpes[2] par Axenne, bureau d’étude français sur les énergies renouvelables et d’une succursale d’un cabinet américain, Ernst & Young, spécialisé en audit, conseil, fiscalités et transactions pour les entreprises, tout deux situés à Lyon. Après avoir passé en revue la filière photovoltaïque et la filière solaire thermique, le but de l’étude était d’en déterminer les enjeux et faire un bilan sur les installations des deux filières fin 2009. Nous en avons tiré ce tableau (Fig. 3) qui répertorie le temps de retour énergétique de différentes technologies PV ainsi que l’énergie nécessaire pour la production d’un module de 1 kWc. On peut noter que pour le module en silicium monocristallin, on retrouve sensiblement la même valeur que le module sc-Si SP75 de l’étude précédente. La différence se faisant essentiellement sur le processus de fabrication du module.

Selon une synthèse d’Hepsul

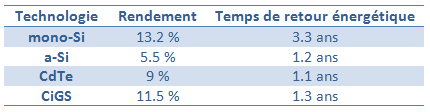

La société Hepsul a publié en juillet 2009, une synthèse portant sur la fabrication des systèmes PV ainsi que leurs impacts environnementaux[3]. D’après leur analyse du cycle de vie, ils en ont tiré un tableau récapitulatif (Fig. 4) exprimant le temps de retour énergétique selon plusieurs technologies ainsi que leur rendement.

Selon un rapport de projet de SolFocus

Le rapport de projet datant de 2006, portait sur l’étude du temps de retour énergétique d’une cellule Gen1 à concentration de SolFocus[4]. Après avoir donné quelques valeurs de différentes technologies PV déjà connu (Fig. 5), les résultats de l’étude sur la cellule Gen1 de SolFocus montrent deux valeurs de ce temps de retour pour une cellule installée à Berkeley sous un éclairement de 1825 W/m² et pour une autre cellule installée à Phoenix sous un éclairement de 2520 W/m². Les valeurs sont du même ordre que pour les autres technologies PV voir même meilleures étant donné la technologie plus complexe, donc plus énergivore des cellules Gen1 par rapport aux autres. Puisque ils sont du même ordre, cela veut donc dire qu’ils leurs faut moins de temps pour produire une quantité d’énergie plus grande que les autres technologies PV. Autrement dit, pour une même quantité d’énergie dépensée pour fabriquer les cellules PV, les Gen1 de SolFocus mettront moins de temps à rembourser cette quantité d’énergie que les autres.

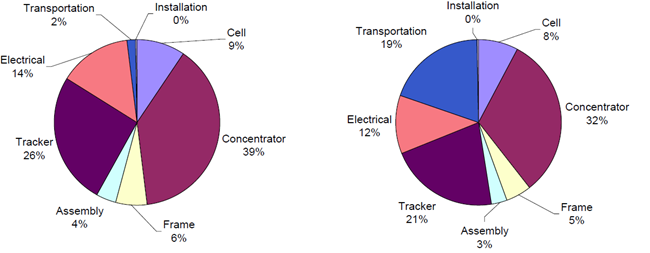

Ils ont aussi fait une étude pour savoir lequel des composants des cellules Gen1 contribuaient le plus au temps de retour énergétique (Fig. 6). On s’aperçoit très nettement, que la plus grosse part du temps énergétique est due au concentrateur des cellules, qui par conséquent, consomme le plus d’énergie à la fabrication. Ensuite, c’est le tracker qui a la seconde plus grande part de la contribution, car ces cellules fonctionnent uniquement avec le rayonnement solaire direct et nécessitent un tracker doté d’une grande précision, étant donné que la concentration du rayonnement doit se faire sur une surface très petite. Ce qui se ressent dans l’énergie dépensé durant le processus de fabrication de la cellule Gen1. La part du transport est à prendre avec prudence car dans leur étude, ils ont considéré le trajet entre l’endroit où les cellules ont été fabriquées (à SolFocus) et l’endroit où ils les ont installées. Or Berkeley est situé à 50 miles (80 km) de SolFocus, alors que Phoenix est situé à 720 miles (1160 km) ce qui explique cette grande différence de part due au transport.

Cela nous montre bien aussi, qu’il n’y a pas de temps de retour énergétique global pour chacune des technologies PV. Même au sein d’une même technologie, d’une même cellule avec le même processus de fabrication dans une même entreprise de production, il existe encore une petite différence. Pas tant sur la valeur du temps de retour énergétique global de la cellule elle-même, qui reste sensiblement la même, mais sur la contribution des différentes étapes au processus de fabrication de la cellule jusqu’à son installation. Ainsi, pour les deux cellules Gen1 de SolFocus, l’augmentation de la part du transport est contrée par un autre facteur influençant le temps de retour énergétique, l’éclairement reçu sur la cellule. Car en effet, dans un cas il est de 1825 W/m² (Berkeley) et dans l’autre de 2520 W/m² (Phoenix) alors que le temps de retour énergétique est respectivement de 1.5 ans et 1.3 ans. Ce qui montre que l’énergie dépensée dans le transport pour celle installée à Phoenix est rattrapée par l’énergie plus importante reçue à ce même endroit.

Selon une publication sur Wiley Interscience

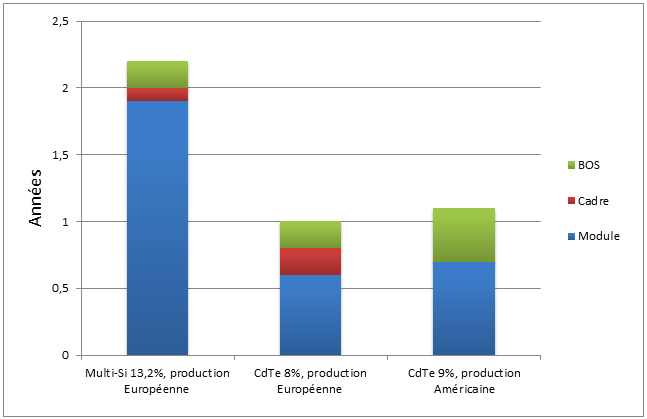

Cette publication a été publiée en ligne début 2006 sur le site de Wiley Interscience sur les progrès du photovoltaïque en recherche et applications[5]. Ce court communiqué traite de la situation du photovoltaïque en 2004, début 2005 et parle du temps de retour énergétique de la filière PV, ainsi que d’émissions de gaz à effet de serre et des coûts extérieurs. Nous avons sur la figure suivante (Fig. 7) les données moyennes pour le silicium multi cristallin et le CdTe. A noter que pour le CdTe, il y a une comparaison entre la production Européenne (la plupart sont produit en Allemagne) et la production Américaine qui semble être un peu plus énergivore que l’Europe.

Selon Heliotrop

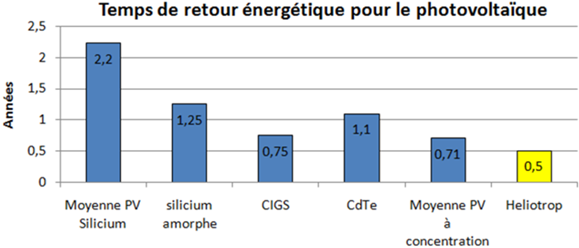

La société Heliotrop a réalisé une analyse de cycle de vie d’une centrale 2 MW utilisant ses unités photovoltaïques à haute concentration (HCPV)[6]. L’utilisation de très peu de semi-conducteurs (10cm² de cellules par m²) et de matériaux recyclables ont conduit à des bons résultats (Fig. 8). Avec un temps de retour énergétique de 6 mois (incluant les pièces à remplacer en maintenance comme les onduleurs par exemple), elle fait partie des technologies de troisième génération les plus vite rentables sur le plan énergétique car elles sont particulièrement adaptées aux zones à fort ensoleillement. Puis grâce à l'utilisation de petites cellules solaires à très haut rendement (triple jonction), les modules Heliotrop ont une efficacité quasi-double des systèmes PV conventionnels, permettant une réduction des coûts substantielle. On note par ailleurs que le bilan carbone obtenu est de 12,5 gCO2eq/kWh.

Selon la 24e conférence Européenne de l’énergie solaire PV

En septembre 2009 à Hambourg, durant la 24ème conférence Européenne de l’énergie solaire photovoltaïque, il a été présenté une révision des temps de retour énergétiques (Fig. 9) et des émissions de gaz à effet de serre du cycle de vie des différentes filières PV, à savoir la filière silicium (ie, mono, multi-cristallin et ruban) et la filière des couches minces (CdTe)[7]. Cette révision a eu lieu car toutes les technologies ont été sensiblement améliorées depuis les dernières estimations (2004-2006). Et notamment à cause de Mariska de Wild-Scholten qui, selon une enquête appelé « the Crystal Clear Project » en 2009, avait parlé de remise à niveau des valeurs du temps de retour énergétique ainsi que des émissions de gaz à effet de serre. Car effectivement, dans cette enquête, beaucoup de facteurs influençant le temps de retour énergétique ont été étudiés et optimisés comme par exemple, la réduction de l’épaisseur, le rendement de conversion, l’approvisionnement en silicium ou encore le processus de fabrication des wafers pour ne citer qu’eux.

Synthèse

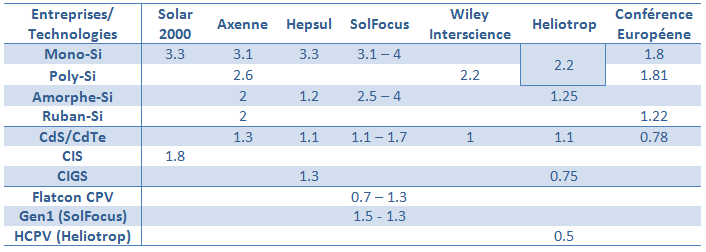

Afin d’avoir un point de vue global et de pouvoir interpréter certaines valeurs, nous avons synthétisé les données du temps de retour énergétique selon les différentes études, et nous les avons classées par technologies, elles-mêmes classées par générations de cellules PV. Ainsi, dans le tableau suivant (Fig. 10), nous avons les données brutes des différentes études. Chaque étude n’as pas forcément de valeurs pour chacune des technologies. Dans ce cas, la case est laissée vierge. Pour Heliotrop, ils avaient déjà fait une moyenne entre le silicium mono et poly cristallin.

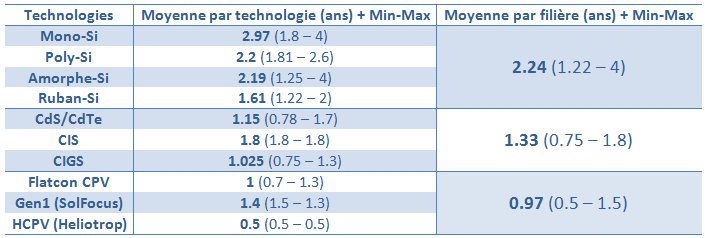

Nous avons ensuite trouvé intéressant de sortir des valeurs moyennes par technologies, et des valeurs moyennes par filières (filière Silicium, filière des couches minces, filière des cellules sous concentration) (Fig. 11). De plus, comme nous l’avions précisé auparavant, nous avons précisé les valeurs minimum et maximum pour chaque technologies et chaque filières, afin d’avoir aussi un regard critique à ces valeurs et pour avoir une idée de l’amplitude que peut avoir le temps de retour énergétique.

On peut d'ores et déjà voir que la technologie la plus énergivore, donc qui nécessitera un temps de retour énergétique plus long, est le silicium mono cristallin. Le facteur influençant le plus cette valeur est bien évidemment le processus de fabrication. Car en effet, c’est la seule technologie qui nécessite le tirage d’un lingot, donc une température élevée à maintenir longtemps, ce qui engendre une dépense moyenne en énergie très importante comparé aux autres.

Dans la filière silicium, il n’y a que la technologie en ruban qui se démarque vraiment des autres. Un faible temps de retour énergétique qui peut s’expliquer par la quantité de matière beaucoup moins importante que pour les autres technologies Si. En effet, le silicium en ruban nécessite moins de silicium que les wafers mono ou poly cristallins, et c’est pour cela que les plaques sont souples alors que les autres sont rigides.

Ensuite, pour les technologies de 2ème génération, on constate globalement une baisse du temps de retour énergétique de presque un an, par rapport à celles de 1ère génération. Ce qui traduit bien la volonté qu’ont les chercheurs de faire du photovoltaïque en réduisant l’énergie dépensé pour sa fabrication, car les enjeux en sont considérables. Diminution qui peut aussi s’expliquer par le fait que l’on utilise plus de silicium pour ces technologies, et que les cellules sont dites en couches minces. Autrement dit qu’on utilise moins de matière pour les fabriquer.

Pour ce qui est des cellules sous concentration, leurs résultats sont encore meilleurs, mais il ne faut pas perdre de tête qu’elles ne sont pas adaptées pour les particuliers, mais uniquement pour les centrales solaires, certains professionnel pour certaine applications et pour la recherche. Néanmoins, elles peuvent être une solution à une production d’électricité de masse, de part leurs tailles (beaucoup plus petite que des cellules silicium ou à couche mince) et de part leurs temps de retour énergétique qui jouera dans la balance des investisseurs. On constatera aussi, que les valeurs minimales et maximales de leurs temps de retour sont moins étendues que les autres, ce qui amorce une certaine stabilité dans les technologies futures, et qui par ailleurs devient un critère très important dans leurs développement.

Pour conclure sur cette synthèse, on peut retenir que pour une installation photovoltaïque au silicium, il faut compter sur une durée de temps de retour énergétique moyen de 3 ans pour une irradiation moyenne en France.

Notes et références

- ↑ Solar 2000 Conference, Madison, Wisconsin - An Empirical Perspective on the Energy Payback Time for Photovoltaic Modules : [1]

- ↑ Axenne - Ernst & Young - Étude du développement de l'énergie solaire en Rhône-Alpes : [2]

- ↑ Hespul - Systèmes photovoltaïques : fabrication et impact environnemental : [3]

- ↑ Photovoltaic Materials - Energy Payback Time of a SolFocus Gen1 Concentrator PV System : [4]

- ↑ Progress in photovoltaics: Research and applications - Photovoltaics Energy Payback Times, Greenhouse Gas Emissions and External Costs: 2004–early 2005 Status : [5]

- ↑ Heliotrop - Carbon footprint and energy payback : [6]

- ↑ 24th European Photovoltaic Solar Energy Conference - Update of PV energy payback times and life-cyclie greenhouse gas emissions : [7]